設備紹介

Equipment

最新設備で設計から製作まで一貫対応

当社は設計から展開・切断・曲げ・溶接・仕上げ・表面処理・追加工・組み立てまで一貫対応を行っています。

ファイバーレーザー溶接ロボットなど、最新鋭の設備を取り揃え、精度・強度・美観が要求される精密板金の試作から1ロット100個程度の中ロット生産まで対応いたします。

食品製造分野、医薬品製造分野の豊富な実績による高水準なQCDS体制で、お客様に“安心” を提供します。

-

設計・展開

Flow01

加工しやすい構造に設計し、

必要に応じた最適な設計でコストを抑える。一般的に工業製品のコストは設計段階において、70~80%が決定していると言われています。設計段階において、事前に製作段階を加味して、加工しやすい構造にすることで製作コストを抑えることが可能となります。

設計段階において、搬送する食品や医薬品に求められる高い清掃性・清潔性などに応じて最適な素材選定と機構設計を行ないます。

-

切断

Flow02

ファイバーレーザーを導入し、

高反射材や銅など切断の難しい加工も可能。製品の形状・特性に適した加工機で、所定の形状に材料を切断します。展開図の形状どおりに外形及び穴加工をすることをブランク加工と言いますが、このブランク形状によって材料の歩留まりの良し悪しが決まり、材料費に影響を与えます。板厚・形状・品質(加工精度・寸法公差)・ロット・納期等を考慮して最適な加工方法を選択したうえで切断を行います。

-

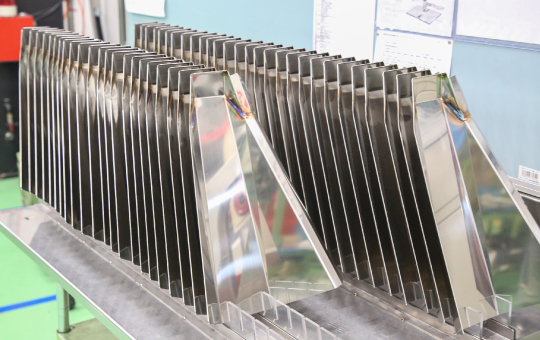

曲げ

Flow03

角度センサー付のプレスブレーキで、

角度のばらつきを調整し品質と効率を向上。一般的に鋼板の曲げ加工にはプレスブレーキという機械が使用されます。型に鋼板を乗せ、押し金型によって任意の形状に折り曲げます。

従来溶接によって加工していたものをより低コスト且つ軽量で薄い板厚で加工する提案も行なっております。当社のプレスブレーキは角度センサーが付いているので、僅かな角度のばらつきも微調整し品質の向上を実現しています。

-

溶接

Flow04

高度なスキルを保有する技術者の、

厳しい品質基準を満たす確かな加工技術力。溶接工程は、精密板金加工の中でも技能と経験を要する工程です。当社が扱っている製品の主な業界が食品・医療品製造分野のため溶接痕などの基準も厳しくなります。ステンレスは溶接熱に伴って発生する歪の影響が大きく出る材料のため、影響を加味した加工が必要となるので、人の手の技術力を高めつつ、溶接ロボットを導入し量産を行なう生産体制も有しています。

-

研磨・仕上げ

Flow05

妥協しない美観を追求し、

最新機と技術を駆使した無駄のない仕上げ。バリ取り・研磨・仕上げ工程は、ステンレス検査部品各部を要求される外観および面状態にするために行なう工程です。

バリ取りは、材料を切断した際に材料の角にできた出っ張りを除去する作業です。研磨加工は、多様な加工法がありますが、特にステンレスにおいては、大きく分けて、バフ研磨、化学研磨、電解研磨などの研磨処理があり、その他にはテフロンコート等のコーティングが用いられます。